В Can-Cup мы объединили инновации и экологичность, чтобы предложить

решения, которые отвечают современным требованиям устойчивого развития.

Наши продукты, производятся с использованием передовых технологий,

обеспечивающих высокую производительность и низкое воздействие на

окружающую среду.

Читать подробнее

Технологии и Материалы

Мы используем биоразлагаемую добавку BD00TY для создания полимерных изделий, которые ускоряют естественное разложение. Это гарантирует, что наши продукты могут безопасно разлагаться, становясь пищей для микроорганизмов

Технические Характеристики

Наша добавка BD00TY представляет собой гранулы коричневого цвета на полимерном носителе LLDPE, подходящие для различных типов полимеров. Температура переработки составляет от 170 до 230°С, а удельный вес варьируется от 0,87 до 0,97 г/см³

Качество и Сертификация

Продукция Can-Cup сертифицирована по ISO 9001:2008, что подтверждает высокий стандарт качества наших изделий. Международный пищевой допуск подтверждает безопасность использования наших упаковочных материалов для пищевых продуктов.

Экологические Преимущества

Срок службы наших изделий с добавкой составляет от 4 до 12 месяцев, в зависимости от условий окружающей среды и других факторов, что делает их идеальным выбором для ответственных брендов.

Мы в Can-Cup гордимся тем, что наша продукция сочетает в себе уникальные

технологии и стремление к устойчивому развитию, предлагая нашим клиентам не только качественные, но и экологически ответственные упаковочные решения.

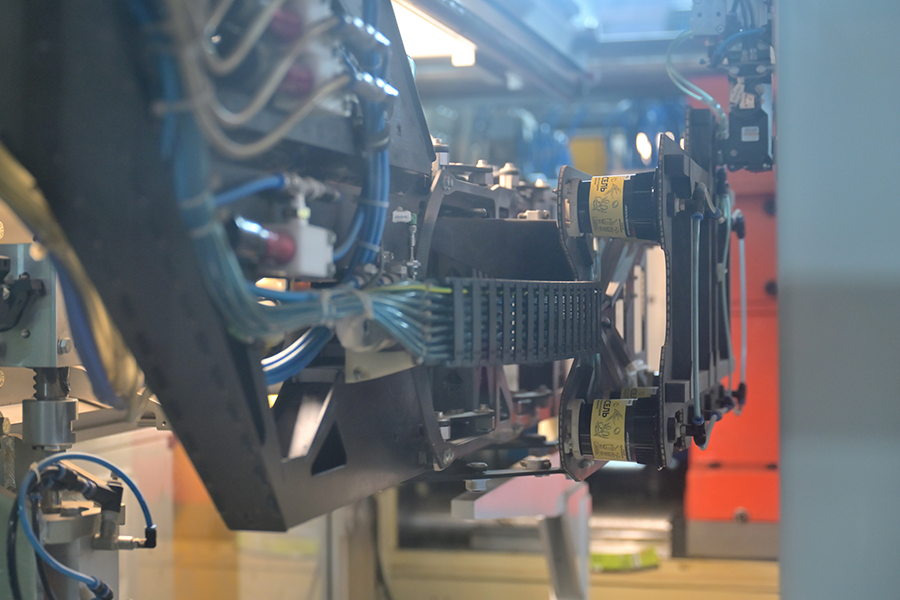

В Can-Cup мы предлагаем широкий ассортимент экологических упаковочных

решений Husky H400 RS65/60 с роботом IML (In-Mold Labeling) и 8-местными

горячеканальными формами — это высокотехнологичный литьевой робототехнический комплекс, предназначенный для производства пластиковой упаковки с интеграцией этикетки в процессе формования. Характеристики такого комплекса включают:

Читать подробнее

Мощность и Производительность

Husky H400 RS65/60 имеет высокую скорость цикла и способен производить большое количество изделий за короткий промежуток времени, цикл составляет 4,6 секунды, а объем в месяц до 7 млн. штук.

Горячеканальные Системы

8-местные горячеканальные формы позволяют эффективно производить однородные продукты, уменьшая количество отходов и повышая качество изделий.

Технология IML

Включает в себя интеграцию этикетки в процесс формования, что обеспечивает высококачественную печать и долговечность этикетки.

Управление и Автоматизация

Робототехническая система обеспечивает точное управление процессами литья, включая подачу материала, температурный режим и время цикла.

Гибкость Производства

Способность адаптироваться к различным типам пресс-форм и продукции.

Возможные виды упаковки, которые может производить данный комплекс, включают:

Пищевые тары, стаканы и контейнеры

Пресс-формы для круглых или прямоугольных контейнеров, часто используются для упаковки снеков, йогуртов, молока и других пищевых продуктов.

Упаковка для Быстрого Питания

Контейнеры для фастфуда, в том числе для горячих блюд.

Упаковка для Замороженных Продуктов

Контейнеры, устойчивые к низким температурам.

Крышки и Закрытия

Пресс-формы для производства крышек для бутылок, банок и других контейнеров

Косметическая Упаковка

Формы для упаковки таких товаров, как кремы, шампуни, бальзамы.

Фармацевтическая Упаковка

Формы для упаковки лекарств, таблеток и других медицинских препаратов.

Упаковка Бытовой Химии

Бутылки и контейнеры для моющих средств, дезинфектантов и другой химии

Каждый тип упаковки требует своей специализированной пресс-формы, которая

определяет форму, размер и другие характеристики конечного продукта. Прессформы обычно изготавливаются из высококачественной стали и могут быть

спроектированы с учетом специфических требований заказчика.

Производство пресс-форм для литьевого робототехнического комплекса, такого

как Husky H400 RS65/60 с роботом IML и 8-местными горячеканальными формами,

представляет собой сложный и многоэтапный процесс. Вот ключевые аспекты и

этапы производства таких пресс-форм:

Анализ и Оптимизация (CAE): Применяются инженерные программы для анализа и оптимизации дизайна с точки зрения прочности, теплового распределения и потока пластика.

Электроэрозионная Обработка (EDM): Применяется для создания сложных или тонких деталей, которые невозможно выполнить стандартным фрезерованием.

После сборки производится тестирование пресс-формы для проверки её работы и соответствия спецификациям.